我們知道,在半導(dǎo)體生產(chǎn)過程中,晶圓加工工藝過程復(fù)雜,為保證質(zhì)量,幾乎加工過程中的每一步工序質(zhì)量都需要進(jìn)行檢測,否則缺陷產(chǎn)品流入下一道工序,不僅對產(chǎn)品的整體質(zhì)量有很大影響,而且會造成生產(chǎn)成本的巨大浪費。晶圓鍵合檢測設(shè)備就成為其中一道重要環(huán)節(jié)設(shè)備。

晶圓加工時,很多缺陷會呈現(xiàn)在晶圓表面,針對這些表面缺陷,國內(nèi)半導(dǎo)體企業(yè)則仍有很多依然在使用效率低下的人工檢測手段,今年,華中科技大學(xué)教授劉世元團隊在《極端制造》發(fā)表綜述文章,對過去10年中與光學(xué)晶圓缺陷檢測技術(shù)有關(guān)的新興研究內(nèi)容進(jìn)行了全面回顧。傳統(tǒng)明場檢測方法是當(dāng)前晶圓缺陷檢測的主流技術(shù),但受制于光學(xué)成像分辨率極限和弱散射信號捕獲能力極限而變得難以為繼,因此亟須探索具有更高成像分辨率和更強缺陷散射信號捕獲性能的缺陷檢測新方法。

該綜述研究總結(jié)了代表性晶圓缺陷檢測新方法,新進(jìn)展包含缺陷可檢測性評估、光學(xué)缺陷檢測方法、后處理算法等3個方面。但對不是研究這一塊領(lǐng)域的企業(yè)來說,晶圓鍵合檢測技術(shù)還有什么方法或者設(shè)備可以檢測出缺陷晶圓呢?

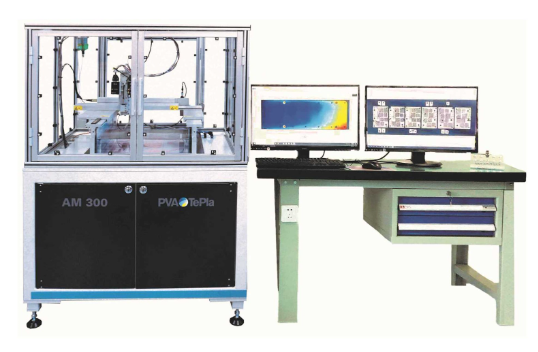

科視達(dá)持續(xù)不斷發(fā)展的超聲波掃描顯微鏡技術(shù),為廣大需求者提供了創(chuàng)新的超聲掃描分析解決方案,使得超聲波賽秒顯微鏡被更為廣泛地應(yīng)用于材料科學(xué),半導(dǎo)體行業(yè),生物學(xué),太陽能以及晶圓鍵合缺陷檢測等領(lǐng)域,給傳統(tǒng)的精細(xì)結(jié)構(gòu)觀察帶來了全新的方法。

在檢測時,晶圓被固定不動在真空泵吸附力的卡盤上,并與如同細(xì)如毛發(fā)薄的探頭針電測器指向,與去同時探頭針與芯片的每一個電焊焊接墊相觸碰,電測器在電源的驅(qū)動器下檢測電源電路并紀(jì)錄下結(jié)果,檢測的總數(shù)、順序和種類由電子計算機系統(tǒng)控制,測試機是自動化技術(shù)的,因此在探頭針電測器與開始的一片晶圓對準(zhǔn)后(人力指向或應(yīng)用全自動視覺識別系統(tǒng))的檢測工作中不必操作工的輔助。

晶圓檢測是主要的芯片產(chǎn)品合格率統(tǒng)計分析方法之一,伴隨著芯片的總面積擴大和相對密度提升促使晶圓檢測的花費越來越大,這樣一來,芯片必須更長的檢測時間及其更為高精密繁雜的電源、機械設(shè)備和計算機系統(tǒng)來實行檢測工作中和監(jiān)管檢測結(jié)果,科視達(dá)超聲波顯微鏡就成為了晶圓鍵合檢測的好伙伴。如果你也有相關(guān)需求,歡迎前來咨詢!